汽车材料和部件检测

汽车原始设备制造商(OEM,代工厂)在整个供应链都需要最优质的部件。每种汽车材料和每个汽车部件必须经过严格的检测,以符合最高的行业和法律要求。针对各种各样的OEM检测规格,国家(BS,ASTM,DIN,JASO)标准和国际(ISO,EN,SAE)标准,SATRA为制造商和供应商提供独立有保障的检测服务。SATRA的测试服务获得了ISO 17025认证。

化学物质

每个OEM厂家都有详细的材料规格,旨在控制不良成分的使用,以避免对环境或健康造成影响。 SATRA拥有自己的化学分析实验室,用于评估汽车内部材料是否使用了限用物质或有害物质。

阻燃性

机动车辆含有一些部件,在足够的火源条件下会引起燃烧。这些部件包括座椅,顶蓬,内饰板和脚垫等。SATRA可以进行一系列阻燃性测试,包括FMVSS 302和ISO 3795检测。

耐磨性和耐刮性

在驾驶或乘车过程中,用户进入车辆就坐时,会对汽车材料造成轻微的磨擦。SATRA可以进行一系列测试,包括马丁代尔耐磨测试和泰伯耐磨测试,根据最终用途建议确当的方法和规格。塑料部件的耐刮擦性可以通过一根金属划笔向测试表面不断增加施力来测试。涂漆塑料可以通过划格法来评估其耐刮擦性,即将涂层表面划成网格,粘上胶带,来评估涂漆层是否易脱落。

耐磨性

用于机动车辆的地毯,地垫和较低部位的边饰需要具备良好的弹性,防止过早出现磨损迹象。这些部件的磨损性能可以通过耐磨性测试进行评估,检测方法有Tabor泰伯耐磨测试或一种滚式摩擦方法,就是使用装有六个聚氨酯滚头的六脚机随机滚过地毯表面。测试完成后,通过目测来评估地毯的损坏情况,例如掉毛,钩丝和抽丝,也可以采用计算质量损失的方法。

耐屈挠性

皮革和涂层织物的屈挠程度取决于最终用途。例如,用于车门饰板的皮革不太会经历大幅度的弯曲,而座椅的皮革每当驾驶员和乘客就座时都会弯曲。评估耐屈挠性的传统方法是进行Bally 屈挠测试,但一些OEM厂商也会用Shildknecht(W式屈挠)或De Mattia式屈挠测试来替代。通常通过目测在屈挠过程中引起的皮革珠面破裂和整饰脱层来评估其耐屈挠性。一些PU材料容易受到水分子的水解攻击而破裂,这可能导致材料涂层严重劣化。为了研究材料对这类分解的耐性,可以将样品置于高温高湿条件下处理后对其进行屈挠测试。众所周知,PU材料在低温条件下性能较差,SATRA可以进行低温耐裂性测试。

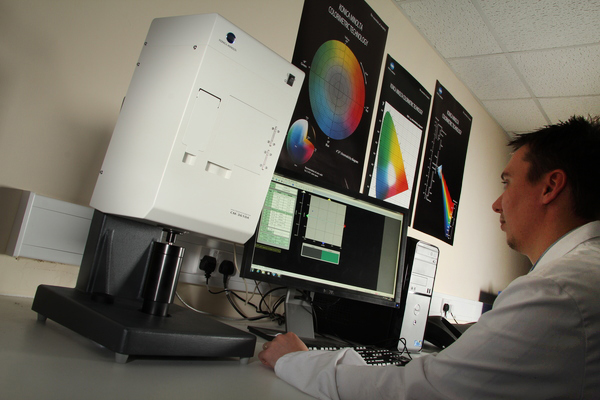

色彩

用于汽车内饰和边饰的材料需要具备足够的抗污染,抗染色和抗变色能力。汽车内饰可能会长时间暴露在阳光直射下,适当的实验室测试可以发现由于耐光性差而导致材料褪色的可能性。SATRA能够利用氙灯耐光色牢度测试仪,根据各种不同检测方法进行评估。测试方法通常要求测量在测试过程中引起的颜色变化或染色程度。一种评估方法是对所观察到的损害进行描述,即主观性灰度等级评估;另一种是通过数字色度计,将观察到的颜色表示为实验室数值,这是测量颜色细微变化的理想选择。SATRA还可以进行摩擦色牢度评估和移色测试。

染色和耐清洁性

用于汽车内饰和边饰的材料需要具备可接受的抗污染,抗染色和抗变色的能力。一旦被污染,一些部件可能难以在原位得到有效清洁。地毯就特别容易被染色。在SATRA,我们可以评估材料的防污性和耐清洁性,并检测其对一般情况下可能用到的各种清洁产品的耐性。SATRA还可以进行摩擦色牢度评估和移色测试。

强度

通过对皮革,纺织品和涂层织物等材料进行强度测试获得的结果,可以很好地说明材料的质量及其是否适用于预期的最终用途。作为一般性的质量评估,采用拉伸和撕裂强度测试就可以了。但对于特定应用和车辆特定部位所使用的材料,例如用于缝制内饰的线,还要进行缝线强度测试。通过检查全新材料和经热湿度老化材料的强度,SATRA能够提供全面的评估。作为一般质量评估,塑料材料会被挤压成块状进行断裂强度测试。如果塑料被制成车辆部件如整个仪表板,采用更高水平的强度测试和变形测试进行评估,可能更为合适。

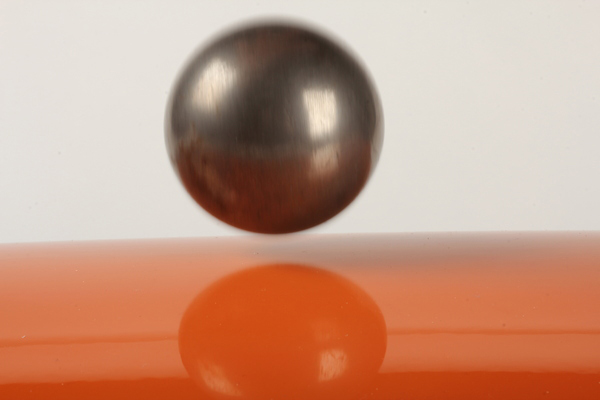

耐冲击性

可以使用包括Izod和Charpy在内的各种方法来测试模制塑料板的耐冲击性。这些测试对于比较不同材料的相对耐冲击性非常有用。成型的塑料部件在使用过程中可能会遭受意外撞击或压缩而变形或损坏。SATRA可以通过将球形撞击头坠落到模制件上,进行标准冲击试验,或者使用拉伸测试机在部件的易损位置进行压缩和变形测试。

抗雾化性

汽车内部部件可能含有半挥发性成分,例如汽油可以蒸发到车厢内的空气中。在气态下,这些成分与温度相对较低的汽车挡风玻璃面接触会冷凝,并在玻璃表面上形成一层透明的薄膜,液滴或晶体。这些沉积物的积聚可能会使透过挡风玻璃的光产生散射从而影响驾驶员的视线。实验室检测可以评估某种材料可能产生的雾化程度。SATRA能够采用重量分析法和光度分析法进行分析。

环境对内饰的影响

汽车内饰需要能够承受极端的温度变化。内饰单元可能由多个单独的部件组装而成,要性能稳定,不能发生尺寸变化,弯曲或变形等情况。如果各个材料对温度变化的反应各不相同,则由多种材料组成的内部单元受损的风险就更大。SATRA拥有温湿度控制循环室,能够模拟从-40°C到200°C之间的剧烈温度变化,并且空间够大,能容纳整个仪表板,控制台和仪表盘。还可以对内饰单元的操作力度进行评估,例如评估开关手套箱锁扣所需的力度以及额外的耐久性测试,以确保单元的操作性能足以维持到车辆的使用寿命。

耐候性

外部材料和部件不仅暴露在光照下,而且还遭受恶劣天气条件的侵蚀。耐候性测试旨在模拟经雨水湿润再由太阳辐射干燥对材料所产生的影响。暴露周期(必要时也包括曝光和黑暗的交替期间)将取决于具体方法,例如在SAE J1960,SAE J2527和日产工程标准(NES)M0135中所列明的方法。SATRA拥有两个气候老化试验室。

耐腐蚀性

许多汽车部件,特别是金属,都容易受盐分腐蚀。不同材料或者保护涂层发生电化反应或化学反应时,会发生不同程度的降解。腐蚀问题可能导致昂贵的维修费用,并且严重损害品牌声誉。加速老化腐蚀测试能在相对较短的时间内提供结果,可以帮助工程师选择材料类型和优化设计,将腐蚀影响降到最低。耐腐蚀测试的典型方法就是在35℃或50℃的测试室内喷洒盐溶液。SATRA可以根据需要,进行此类测试。

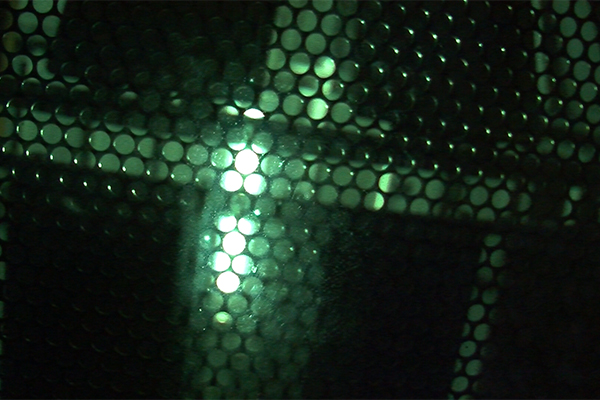

耐臭氧性

在发动机舱内部和周围使用的部件必须具有足够的耐臭氧性。通常臭氧通过电气设备在发动机罩下形成,并且可以攻击并迅速降解某些材料,特别是由橡胶制成的部件,例如制动器,燃料软管和密封件。SATRA拥有臭氧暴露试验箱,能够将样品暴露于受控浓度的臭氧中。对暴露于臭氧后的样品放大检查可以显示出裂纹的迹象。SATRA能够根据各种国际标准,包括ISO 1431和ASTM D1149进行测试。

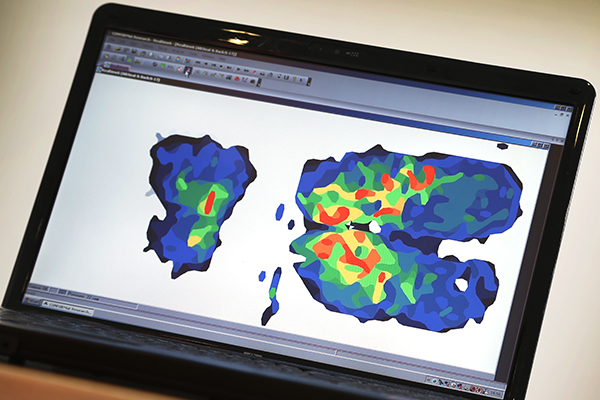

专用型研究和检测

SATRA不仅可以按照公认的规格和检测方法进行检测,而且还与客户合作,针对一些目前尚无公认测试程序或方法的材料和属性,开发专用型研究和检测方案。项目实例包括:疲劳测试前后,分析车辆座椅焊缝的完整性; 气囊滑槽铰链附件的强度; 评估塑料部件的高频焊接强度; 座椅系统的压力分布图; 开发测试方法,用于检查车辆座椅上乙烯基侧板的耐屈挠性能。

EN

EN ZH

ZH